5分钟带你了解AOI:从优势与局限性到AI带来的革命性改变

在制造业里,有一项技术被称为「品质守门员」—AOI,自动光学检测,是一种依靠机器视觉进行识别的检测技术,它透过光学成像系统捕捉产品影像,再结合影像演算法与比对逻辑,能够快速辨识生产过程中的缺陷、污染或装配错误,是现代制造业品质控管的重要基础技术。但随着产品种类增多与缺陷形态愈发复杂,传统AOI的规则式判断逐渐显得不足——这正是AI AOI崛起的原因。

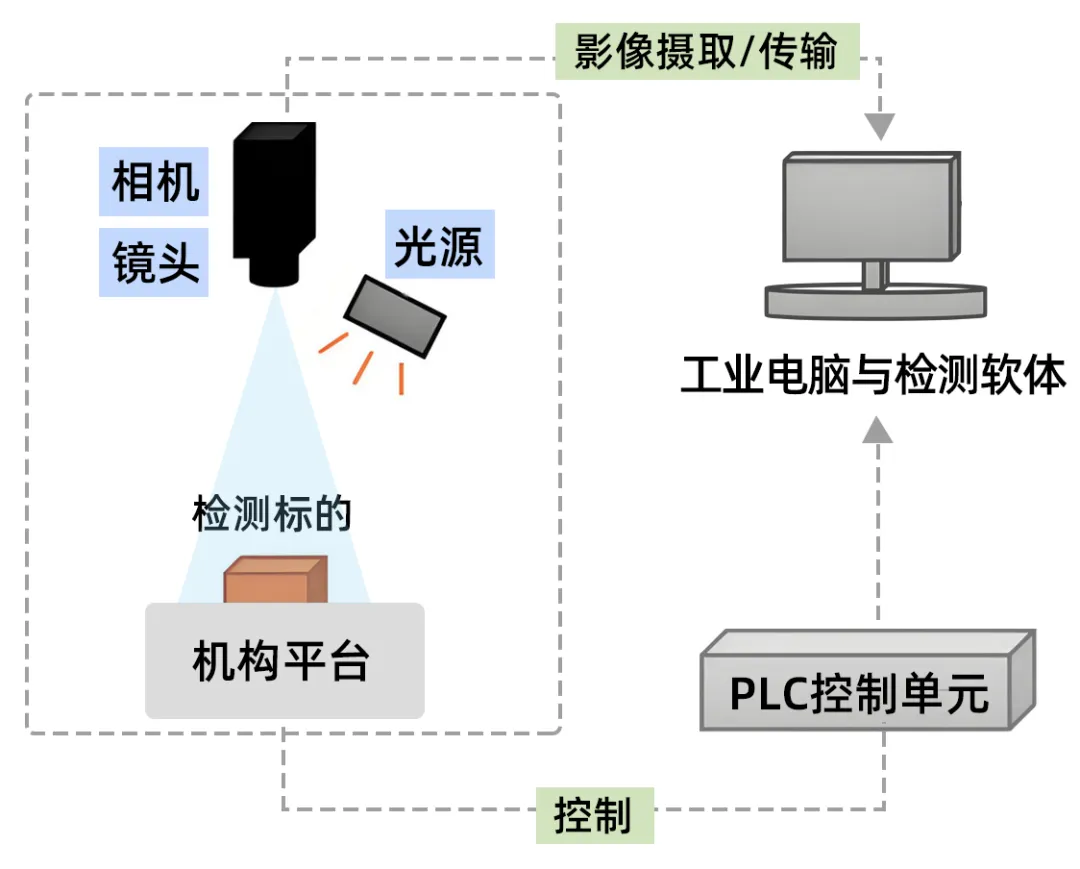

AOI系统通常包含六大核心组件

01 相机

撷取高解析度影像,常见类型包含 2D、线扫描与3D成像:2D用于平面外观检测,线扫描适合高速连续产线,3D则量测高度与形貌,常用于焊点、封装体积分析。若需处理反光或特殊材质,会搭配偏光、多光谱或红外相机,让AOI能在不同环境下稳定取得清晰影像。

02 镜头

决定相机所能捕捉的画面清晰度与放大倍率,AOI系统多采用远心镜头(Telecentric Lens)以减少视差误差,确保尺寸量测准确度。

03 光源

光源是AOI成像品质的灵魂,不同产品材质、颜色与表面反射特性,需要对应的光源配置—例如环形光、同轴光、条形光或结构光。光源设计的目的在于凸显待测物特征并抑制杂讯影响,以提高演算法的辨识准确率。

04 机构平台

承载被检物的结构模组,确保检测时的稳定与定位精度。对于移动式AOI,平台需搭配运动控制模组进行XY轴扫描,以完成大面积检测。

05 PLC控制单元

负责与产线同步信号,例如触发拍照、输送带启停、标签打印等动作。它是AOI系统与上层制程(MES、机械手臂等)沟通的中枢。

06 工业电脑与检测软体

负责影像处理、特征比对与缺陷判断。软体演算法可包含边缘检测、模板匹配、灰阶分析、特征提取等功能。随着AI技术发展,这部分正逐步由传统规则算法到视觉模型所取代,使系统具备更高容错性与自我学习能力。

透过这些组件协同运作,AOI能在高速产线上完成高精度的自动化外观检测。

AOI 的优势

取代人工检测,提升一致性:AOI透过固定算法与标准化设定,避免人为误差,能长时间稳定运作。

高速度、高精度:高解析度相机与高速运算,能达到人眼无法辨识的细节层级。

可实现全检与追溯:每笔影像都能记录与追踪,方便制程分析与品质改善。

AOI 的局限性

1、只能检测定义好的瑕疵(Rule-based 限制)

传统AOI采用Rule-based(规则式)判断机制,透过程式语言撰写检测逻辑(Rule),仅能依据预先定义的参数作为判断基准。若系统将瑕疵定义为特定形状或灰阶变化,超出这些范围的异常便无法被识别,因此容易产生漏检(Leakage)问题。例如在PCBA检测中,若元件引脚轻微变形、锡球偏移或表面氧化,这些不具明显轮廓变化的缺陷往往被忽略;在 半导体封装与金属零件加工场景里,细微的表面裂纹、微坑或发丝刮痕等随机缺陷,也常超出规则演算法的识别能力。这些状况使传统AOI难以应对实际生产中多变且不可预测的缺陷样态。

2、光学环境依赖高

AOI系统对光源、相机与镜头之间的协同极为依赖。其中,光源设计是成像品质的关键,为凸显待测物特征并提升对比度,需依据材质、颜色与形状调整光线角度、强度以获取最适影像并降低误判风险。相机与镜头的搭配同样重要,相机的感光元件、解析度与帧率需根据检测需求选择,再配合对应的镜头焦距与视野,方能充分发挥光学系统效能。整体设计环环相扣,稍有变动即影响成像结果。

3、建模与调机时间长过杀率(Overkill Rate)过高

传统AOI光学检测多依赖固定演算法,为避免漏检,系统通常会将参数设得相对严格但也因此过于敏感,容易受到光线、反射或背景变化等外部因素影响,导致误判(Overkill)情况发生,最终仍需投入人力进行二次复检与调整。

4、上线时间长、需要的样本数较多

传统AOI的样本需求量大、参数设定与调整时间长,工程师往往必须依据经验校正对位与参数,再配合软硬体调整进行整体匹配。这一过程相对繁琐,维修与调试时间短则需数日,长则可达数周甚至数月。对于追求弹性化生产、需要快速切换产品规格与订单的产线而言,传统AOI难以即时因应,已成为智慧制造推行的主要瓶颈之一。

AI 带来的革命性改变

传统的AOI系统主要依靠预设参数进行图像比对,工程师需逐一设定检测规则与阈值,在背景明确、灰阶值分明的情况下表现良好。然而,当面对更复杂或不规则的缺陷时,基于规则的演算法往往难以维持稳定准确度。

借由AI结合AOI,不同于传统AOI需依赖固定规则,AI能自动学习产品的外观特征,并生成具备推理能力的质检模型,便能自我学习「什么是正常、什么是缺陷」,并根据影像内容自动完成分类与判断。

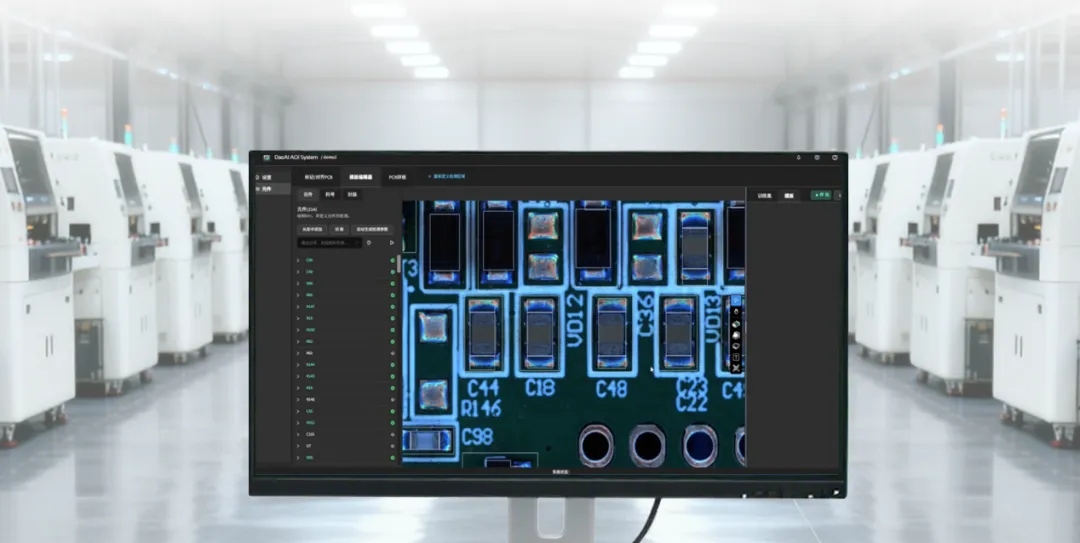

我们所推出的工业质检智能体,正是基于AI技术而诞生,结合单一正样本建模与反馈学习机制,AI 能根据人员反馈持续优化模型,让系统越用越准、越跑越稳,有效降低误报与人工复检比例。

立即预约展示,探索 DaoAI 工业质检智能体。