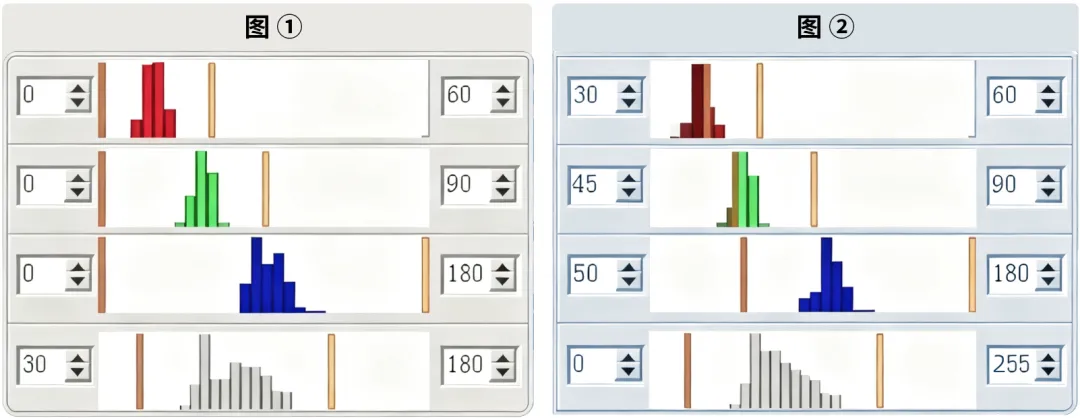

为什么 AOI 抽色算法容易造成漏检/误判?因为它只看颜色,不看形状与结构

真正的AI是理解,而不是比对

在传统AOI(Automated Optical Inspection)中,「抽色算法(TOC)」是最常被用来判断少锡、空焊、露铜、错件、缺件等常见缺陷的核心手段。

它的逻辑非常明确,只要 ROI 区域内符合「标准亮度 + 标准色度」的色彩点比例落在设定范围内,就判定为 OK;否则判定 NG。

但这套方法在真正的工厂现场,往往有三大痛点:也是所有 AOI 工程师最头痛的地方。

痛点1 ► 光源稍微变化,整个模型就要重做

抽色算法本质是「颜色判定」,但:

- 光源角度一变

- 亮度微调

- 锡膏反光不同

- 基板颜色略有差异

色度三角形、亮度上下限就会完全失效。

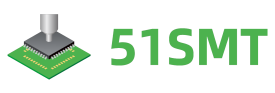

图①中的色度三角形用于描述可接受的颜色范围。

在“少锡”场景中,如图②所示,常用的色度设定通常为:红色色度 0–65、绿色色度 0–85、蓝色色度 70–180,用来筛选符合正常焊锡色彩特征的像素点。

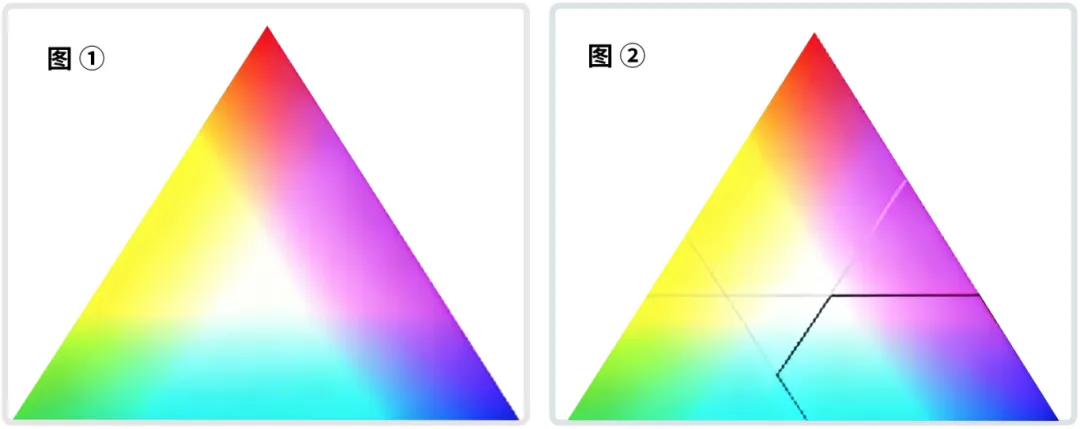

色彩抽取算法可依据不同应用需求,通过参数调整实现亮度抽取或色度抽取。

亮度抽取模式中,RGB 色度统一设为 0–180,检测依据仅为亮度区间(见下图①)。

色度抽取模式中,亮度固定为 0–255,则以色度范围作为主要筛选条件(见下图②)。

图①为亮度抽取算法的参数示意图

图②为色度抽取算法的示意图

因此当颜色稍微变化,工程师只能不断调整亮度区间、RGB 范围、比例上下限……因为传统抽色算法没有「泛化能力」,每换产线、换工单就要重做一遍。

痛点2 ► 同一个缺陷,在不同工艺下颜色表现完全不同

以「少锡」为例:

- 炉前的少锡偏亮

- 炉后的少锡偏暗、有氧化

- 有些厂用水溶锡膏,有些用免清洗锡膏

- 不同黄光清晰度不同

颜色根本没办法用一个三角形概括;且预设的 RGB 范围往往不准确,导致误检、漏检反复出现。

痛点3 ► 抽色算法是「单像素逻辑」

抽色算法判断的是:单一像素是否在亮度+色度的标准范围,但实际缺陷是「结构性」的,例如少锡的特征是:

- 面积变小

- 形状异常

- 反光不规则

- 锡面纹理断裂

传统 TOC 完全看不到这些,只能靠像素颜色。因此容易被反光迷惑、容易把阴影误判为少锡、也会把亮面金属误判为露铜。

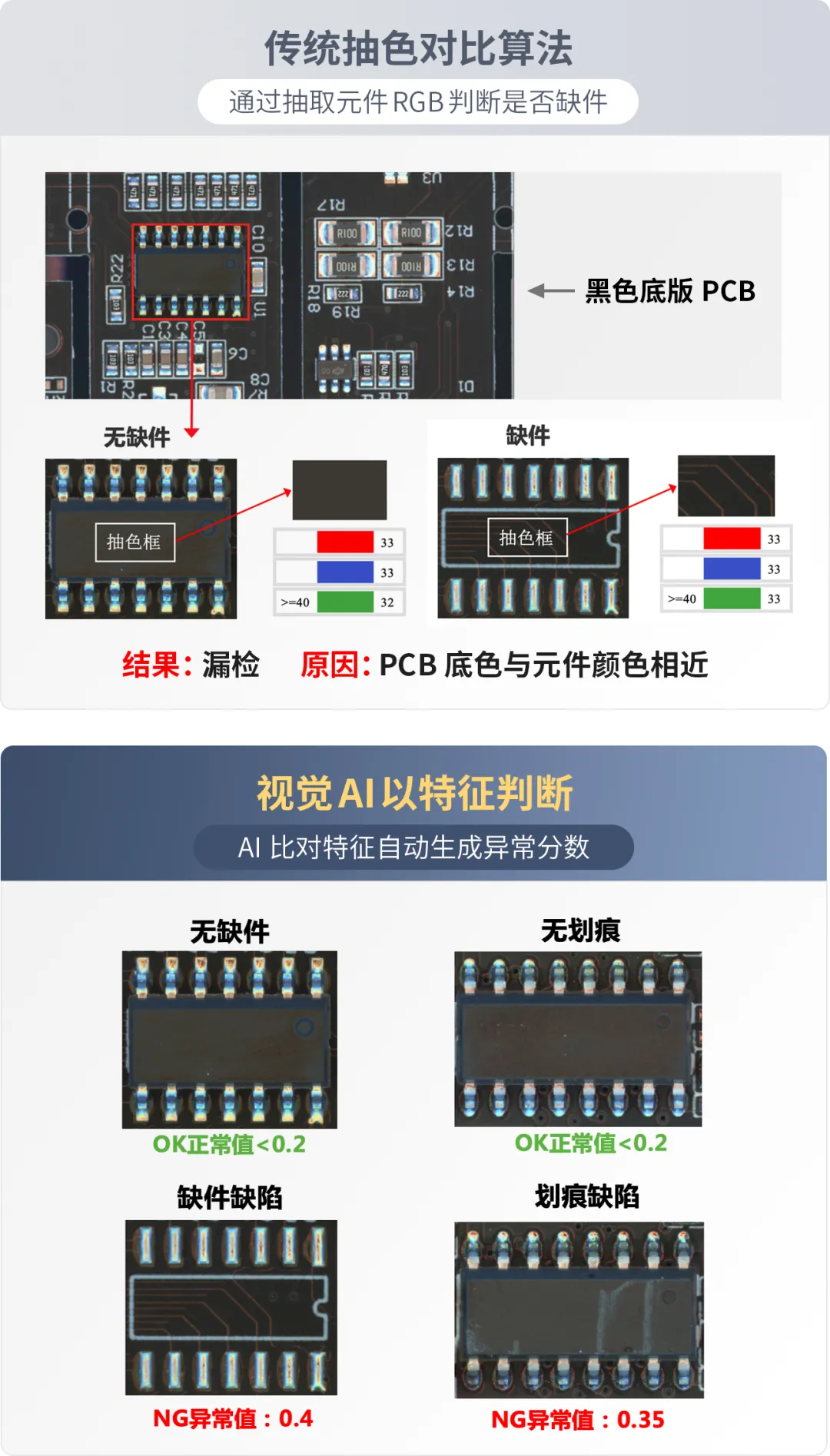

AI 的突破点在于:它不再依赖颜色,而是靠「视觉特征」与「形状纹理」本身。

以下是 AI 相较于抽色算法的三大显著优势,AI 模型学的是形状、纹理、元件几何、凸起与凹陷的分布、正常样本的整体特征。

这代表即使光源变亮或变暗,AI 依然能够辨识少锡、空焊、缺件的结构特征,无需依赖色度三角形和亮度上下限,光源变化也无需让工程师重做模型,可从「金版」直接自动学习。

传统抽色算法需要工程师定义RGB 范围、亮度上下限、比例阈值、ROI 大小等参数,而AI AOI 只需拍一张金样本,AI 即可自动建立标准模型,并自动学习:

✅金样本的锡面形状

✅正常焊点纹理

✅元件几何

✅光影特性

✅基板材质差异

无需设定数十个参数,工艺变化也不需要重做设定。

缺陷判断从「像素」跨越到「结构」,AI 的辨识逻辑是:

✅判断锡面的完整度

✅判断面积的异常

✅判断元件是否偏移

✅判断是否有异物

✅判断纹理是否正常

✅判断缺陷是否符合“错件”/“缺件”的真正形貌

而非判断「这些像素是不是 R 在 60–90 之间?」这让 AI 在少锡、空焊、翻件、偏移、缺件、锡裂、错件等检测上,远比抽色算法更稳定。

传统抽色算法 vs AI AOI 的本质差异

抽色算法在 AOI 历史上非常重要,它让早期 AOI 得以进入工厂、落地应用。

但 SMT/PCBA 工艺越来越复杂、材料越来越多元,「只靠颜色判断缺陷」已经不符合当前的品质要求。

而AI 本质是在做一件事:让 AOI 从「基于颜色」进化到「基于视觉理解」,真正做到:

✅不依赖光源一致性

✅不再需要大量手动设定

✅泛化能力更强

✅更稳、更准、更可控

📞欢迎致电咨询:400 699 0222

AI视觉质检、视频监控分析、AOI设备合作等需求

微链道爱期待为您提供

专业、可靠、定制化的视觉认知解决方案